ইনজেকশন ছাঁচনির্মাণ অংশগুলির প্রধান প্রক্রিয়া পরামিতিগুলিকে 4টি কারণের মধ্যে বিভক্ত করা যেতে পারে যার মধ্যে রয়েছে:সিলিন্ডারের তাপমাত্রা, গলিত তাপমাত্রা, ইনজেকশন ছাঁচের তাপমাত্রা, ইনজেকশন চাপ।

1.সিলিন্ডার তাপমাত্রা:এটি সুপরিচিত যে প্লাস্টিকের ইনজেকশন ছাঁচনির্মাণ অংশগুলির সাফল্য সিলিন্ডারের তাপমাত্রা সহ অনেকগুলি কারণের উপর নির্ভর করে।সিলিন্ডারের তাপমাত্রা অবশ্যই যথেষ্ট উচ্চ হতে হবে যাতে প্লাস্টিকটি ছাঁচে পৌঁছানোর সময় গলিত হয়, তবে এত বেশি নয় যে প্লাস্টিকটি হ্রাস পায়। সঠিক সিলিন্ডারের তাপমাত্রা অর্জন করা একটি সূক্ষ্ম ভারসাম্য, এবং যা প্রায়শই বজায় রাখা কঠিন।এর কারণ হল সিলিন্ডারের তাপমাত্রা খুব দ্রুত পরিবর্তিত হতে পারে এবং প্লাস্টিকের ব্যবহার, ছাঁচের আকার, ইনজেকশনের গতি এবং পরিবেষ্টিত তাপমাত্রা সহ বিভিন্ন কারণের দ্বারা প্রভাবিত হতে পারে।সিলিন্ডারের তাপমাত্রা সঠিক স্তরে বজায় রাখা নিশ্চিত করার জন্য, একটি তাপমাত্রা নিয়ামক ব্যবহার করা গুরুত্বপূর্ণ।এটি সিলিন্ডারের তাপমাত্রা নিয়ন্ত্রিত করতে এবং এটিকে ওঠানামা করা থেকে রোধ করতে সহায়তা করবে।বিভিন্ন ধরণের তাপমাত্রা নিয়ন্ত্রক উপলব্ধ রয়েছে এবং নির্দিষ্ট প্রয়োগের জন্য উপযুক্ত একটি চয়ন করা গুরুত্বপূর্ণ।

2.Melt তাপমাত্রা:গলিত তাপমাত্রা হল ইনজেকশন ছাঁচনির্মাণের সবচেয়ে গুরুত্বপূর্ণ পরামিতিগুলির মধ্যে একটি, এবং ইনজেকশন প্রক্রিয়া চলাকালীন একটি প্লাস্টিক কতটা ভালভাবে প্রবাহিত হবে তার একটি ভাল সূচক।গলিত তাপমাত্রা ঢালাই অংশের শক্তি এবং মাত্রিক স্থায়িত্বের উপর সরাসরি প্রভাব ফেলে।রজন এর রাসায়নিক গঠন, প্লাস্টিকের ধরন এবং প্রক্রিয়াকরণের অবস্থা সহ প্লাস্টিকের গলিত তাপমাত্রাকে প্রভাবিত করে এমন কয়েকটি জিনিস রয়েছে।সাধারণভাবে, উচ্চতর গলিত তাপমাত্রার ফলে ভাল প্রবাহ হয় এবং নিম্ন গলিত তাপমাত্রার ফলে ভাল মাত্রিক স্থিতিশীলতা হয়। প্রক্রিয়াকরণের অবস্থা যা গলিত তাপমাত্রার উপর সবচেয়ে বেশি প্রভাব ফেলে তা হল ইনজেকশনের গতি এবং ব্যারেল তাপমাত্রা।ইনজেকশনের গতি হল যে গতিতে গলিত প্লাস্টিককে ছাঁচে ইনজেকশন করা হয় এবং ব্যারেল তাপমাত্রা হল প্লাস্টিকের তাপমাত্রা যেভাবে এটি ইনজেকশন করা হচ্ছে৷ সাধারণত, উচ্চতর ইনজেকশনের গতি এবং ব্যারেল তাপমাত্রার ফলে উচ্চতর গলিত তাপমাত্রা হয়৷যাইহোক, যদি ইনজেকশনের গতি খুব বেশি হয় বা ব্যারেলের তাপমাত্রা খুব কম হয় তবে প্লাস্টিকটি ক্ষয় করতে পারে এবং ছাঁচে তৈরি অংশটি নিম্নমানের হতে পারে।

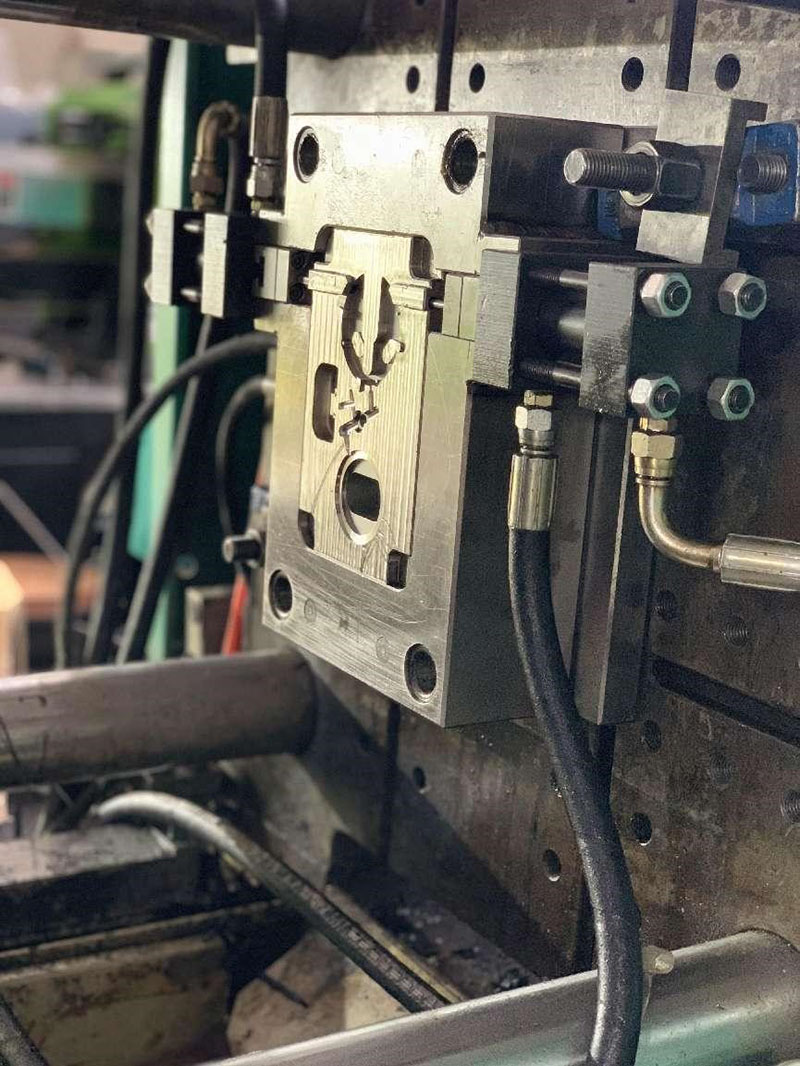

3. ইনজেকশন ছাঁচ তাপমাত্রা:

বিভিন্ন উপকরণ সঠিকভাবে গলে এবং ছাঁচ করার জন্য বিভিন্ন ইনজেকশন ছাঁচ তাপমাত্রা প্রয়োজন।আপনার প্রয়োজনীয় নির্দিষ্ট তাপমাত্রা আপনার উপাদানের আকার এবং বেধের উপরও নির্ভর করবে।আপনার ইনজেকশন ছাঁচের তাপমাত্রা সেট করার জন্য, আপনাকে প্রথমে আপনার নির্দিষ্ট উপাদানের জন্য কোন তাপমাত্রা সবচেয়ে ভাল কাজ করে তা নির্ধারণ করতে হবে,যেমন PC এর সাধারণত 60 ডিগ্রির বেশি প্রয়োজন হয় এবং PPS একটি ভাল চেহারা অর্জন করতে এবং গতিশীলতা উন্নত করতে, ছাঁচের তাপমাত্রা কখনও কখনও 160 ডিগ্রির বেশি প্রয়োজন হয় একবার আপনি এটি জানলে, আপনি আপনার তাপমাত্রা পরিমাপ করতে এবং সেট করতে একটি থার্মোমিটার ব্যবহার করতে পারেন ঢালাই মেশিন।

4. ইনজেকশন চাপ:এই চাপে গলিত প্লাস্টিকটি ছাঁচে প্রবেশ করানো হয়।খুব বেশি এবং প্লাস্টিক খুব দ্রুত প্রবাহিত হবে, যার ফলে একটি অংশ পাতলা দেয়াল এবং দুর্বল মাত্রিক নির্ভুলতা রয়েছে।খুব কম এবং প্লাস্টিক খুব ধীরে ধীরে প্রবাহিত হবে, যার ফলে একটি অংশ পুরু দেয়াল এবং দুর্বল প্রসাধনী পৃষ্ঠ ফিনিস হবে।অগ্রগতি কাটিয়ে উঠতে গলে যাওয়ার জন্য প্রয়োজনীয় প্রতিরোধ সরাসরি পণ্যের আকার, ওজন এবং বিকৃতি ইত্যাদিকে প্রভাবিত করে।বিভিন্ন প্লাস্টিক পণ্য বিভিন্ন ইনজেকশন চাপ প্রয়োজন.PA, PP, ইত্যাদির মতো উপকরণগুলির জন্য, চাপ বাড়ানোর ফলে তরলতার একটি উল্লেখযোগ্য উন্নতি হবে৷ইনজেকশন চাপের আকার পণ্যের ঘনত্ব নির্ধারণ করে, অর্থাৎ চকচকে চেহারা।এটির একটি নির্দিষ্ট মান নেই, এবং ছাঁচটি যত কঠিন ভরা হয়, ইনজেকশনের অংশের চাপ বৃদ্ধি পায়।

যখন আপনার নকশা ইনজেকশন ছাঁচনির্মাণ অংশ আসে.আপনি কি কখনও এই অসুবিধার সম্মুখীন হয়েছেন যা আপনাকে বিরক্ত করেছে?কিভাবে পুরোপুরি অংশের পুরুত্ব 4CM এর বেশি বা 1.5M এর বেশি দৈর্ঘ্য করা যায়?কোন বিকৃতি ছাড়া একটি বাঁকা পণ্য কিভাবে?অথবা জটিল আন্ডারকাট স্ট্রাকচার কিভাবে পরিচালনা করবেন...ইত্যাদি।

আপনি যদি চ্যালেঞ্জগুলির সাথে লড়াই করছেন, আপনি যদি সমস্যাগুলি মোকাবেলায় সহায়তা করার জন্য একটি স্থিতিশীল এবং পেশাদার দল খুঁজছেন?

রুইচেং- আপনার দুর্দান্ত সমস্যা সমাধানকারী এবং গোপন অস্ত্র, যার 20 বছরেরও বেশি ইনজেকশন প্লাস্টিক যন্ত্রাংশের অভিজ্ঞতা রয়েছে যা আপনাকে এই অসুবিধা/প্রযুক্তিগত বাধাগুলি ভেঙে দিতে এবং সংজ্ঞায়িত "অসম্ভব" জিনিসগুলিকে বাস্তবে পরিণত করতে সহায়তা করবে?

পোস্টের সময়: জানুয়ারী-10-2023