একটি ঢালাই লাইন কি

ঢালাই লাইনকে ঢালাই চিহ্ন, প্রবাহ চিহ্নও বলা হয়।ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ায়, যখন একাধিক গেট ব্যবহার করা হয় বা গহ্বরে ছিদ্র থাকে, বা পুরুত্বের মাত্রায় বড় পরিবর্তন সহ পণ্য সন্নিবেশ করা হয়, প্লাস্টিকের গলে যাওয়ার প্রবাহ ছাঁচে 2টিরও বেশি দিক দিয়ে ঘটে।যখন দুটি গলিত স্ট্র্যান্ড মিলিত হয়, অংশে একটি ঢালাই লাইন তৈরি হবে।কঠোরভাবে বলতে গেলে, প্রায় সমস্ত পণ্যের ওয়েল্ডিং লাইন রয়েছে এবং সেগুলিকে সম্পূর্ণরূপে নির্মূল করা কঠিন, তবে কেবলমাত্র সেগুলিকে হ্রাস করা বা তুচ্ছ জায়গায় স্থানান্তরিত করা।

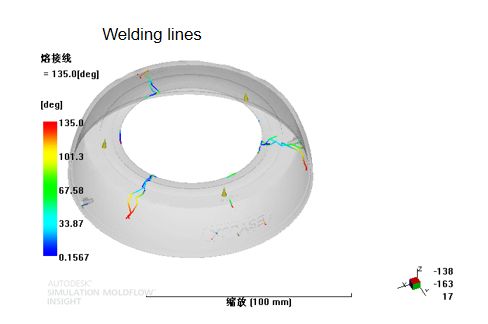

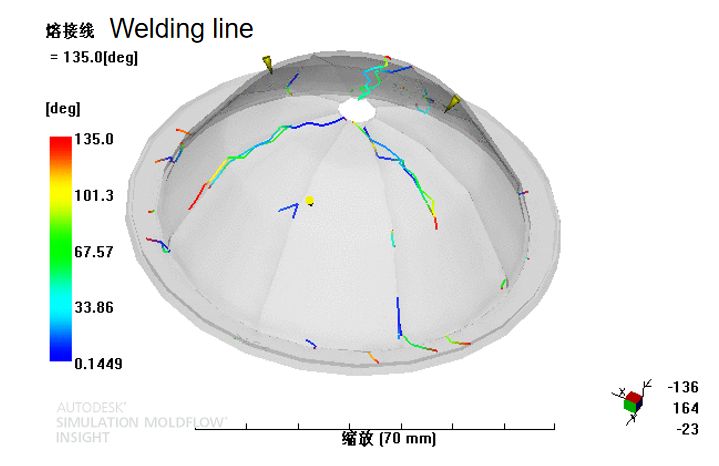

(ওয়েল্ডিং লাইনের উদাহরণ)

ঢালাই লাইন গঠনের কারণ

ওয়েল্ডিং লাইনের অবস্থানে প্লাস্টিকের দুটি স্ট্র্যান্ডের শীতল প্রক্রিয়া চলাকালীন, প্লাস্টিকের দুটি স্ট্র্যান্ডের মধ্যে আটকে থাকা বাতাস থাকবে।আটকা পড়া বাতাস পলিমার অণুর ঘূর্ণায়মান প্রভাবকে বাধাগ্রস্ত করবে এবং আণবিক চেইনগুলিকে একে অপরের থেকে আলাদা করে দেবে।

কিভাবে ঢালাই লাইন ছোট করবেন

পণ্য নকশা এবং ছাঁচ নকশা

যদি পণ্যের চেহারা এবং কর্মক্ষমতা গুরুত্বপূর্ণ হয়, গ্রাহক এবং ছাঁচ প্রস্তুতকারকের একসাথে কাজ করা উচিত, ওয়েল্ডিং লাইনের প্রভাব যতটা সম্ভব কমিয়ে আনার জন্য।গ্রাহক/পণ্য ডিজাইনারকে পণ্যের প্রাসঙ্গিক ফাংশন এবং গুরুত্বপূর্ণ কসমেটিক দিকগুলি বুঝতে প্রস্তুতকারককে সহায়তা করা উচিত।ছাঁচ ডিজাইনারকে তারপরে অংশের কার্যকারিতা বিবেচনা করা উচিত এবং ছাঁচ ডিজাইনের পর্যায়ে প্লাস্টিকটি যেভাবে ছাঁচে এবং এর মধ্য দিয়ে পূর্ণ হয় বা প্রবাহিত হয় তা বিবেচনা করা উচিত, গ্রাহকের দেওয়া প্রাসঙ্গিক তথ্য বিবেচনায় নিয়ে, ওয়েল্ডিং লাইন এলাকায় বায়ু নিঃসরণ বৃদ্ধি এবং হ্রাস করা। আটকা পড়া বাতাস।কেবলমাত্র যখন গ্রাহক এবং ছাঁচ প্রস্তুতকারক পণ্যটি বুঝতে এবং একসাথে কাজ করার জন্য একসাথে কাজ করে তা নিশ্চিত করতে পারে যে অঞ্চলটি ন্যূনতম ওয়েল্ডিং লাইনের চাপ সহ বা কমপক্ষে গুরুত্বপূর্ণ উপস্থিতিতে উপস্থিত হয়।

উপাদান নির্বাচন এবং প্রক্রিয়াকরণ

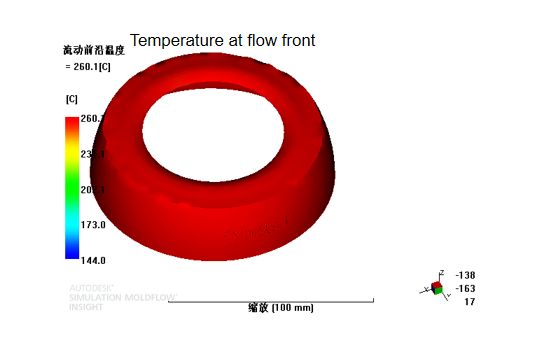

বিভিন্ন উপকরণ খুব ভিন্ন ঢালাই লাইন শক্তি আছে.কিছু নরম যোগাযোগের উপকরণ শিয়ার সংবেদনশীল এবং ঢালাই লাইন ঘটতে পারে এমনকি যদি প্রবাহের সামনের তাপমাত্রা বাধাগ্রস্ত না হয়।এটি ঢালাই লাইন সমস্যা সমাধানের জন্য একটি উপাদান পরিবর্তন প্রয়োজন হতে পারে.

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া বিবেচনা

দ্যইনজেকশন ছাঁচনির্মাণপ্রক্রিয়াটি ঢালাই লাইনের শক্তি এবং অবস্থানকেও প্রভাবিত করতে পারে।তাপমাত্রা এবং চাপ প্রক্রিয়ার ওঠানামা সাধারণত ঢালাই লাইনের উপর কিছু প্রভাব ফেলবে।

যদি সম্ভব হয়, নিশ্চিত করুন যে ঢালাই লাইনটি ভরাটের প্রথম পর্যায়ে তৈরি হয়েছে।প্যাকিং সময় এবং হোল্ড পর্যায়গুলির সময় গঠিত ওয়েল্ডিং লাইন সাধারণত সমস্যাযুক্ত হয়।ভরাট পর্যায়ে ঢালাই লাইন গঠন প্রায়ই ভরাট হার বৃদ্ধি করতে সাহায্য করে, এইভাবে ভরাট সময় হ্রাস এবং শিয়ার হার বৃদ্ধি.এটি ভরাট প্রক্রিয়া চলাকালীন পলিমারের সান্দ্রতা হ্রাস করে, যার ফলে আণবিক চেইনগুলি ভালভাবে ঘুরতে পারে এবং সহজে ভর্তি হয়।

কখনও কখনও প্যাকিংয়ের সময় বাড়ানো বা চাপ ধরে রাখাও সাহায্য করবে।যদি চেহারা একটি সমস্যা হয়, কম ইনজেকশন হার সাহায্য করতে পারে, কিন্তু সাধারণত উচ্চ ছাঁচ তাপমাত্রা ভাল ফলাফল প্রদান করবে।ভ্যাকুয়াম ভেন্টিং একটি শক্তিশালী টুল যা চেহারা এবং শক্তির সমস্যাগুলির সাথে সাহায্য করতে খুব কার্যকর হতে পারে।

আরো বেশীইনজেকশন ছাঁচনির্মাণজ্ঞান, নির্দ্বিধায় অনুগ্রহ করেযোগাযোগ করুন.

পোস্টের সময়: ডিসেম্বর-০১-২০২২