ভ্যাকুয়াম কাস্টিং, যা সিলিকন ছাঁচনির্মাণ বা পলিউরেথেন কাস্টিং নামেও পরিচিত, একটি প্রোটোটাইপ বা অংশের একাধিক কপি তৈরি করতে ব্যবহৃত একটি উত্পাদন প্রক্রিয়া।এটি সাধারণত দ্রুত প্রোটোটাইপিং এবং কম ভলিউম উত্পাদন ক্ষেত্রে নিযুক্ত করা হয়।

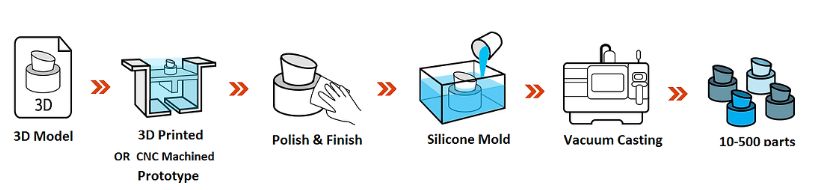

ভ্যাকুয়াম ঢালাই প্রক্রিয়া ধাপ কি?

①মাস্টার মডেল তৈরি: একটি মাস্টার মডেল প্রথমে 3D প্রিন্টিং, CNC মেশিনিং বা অন্য উপযুক্ত পদ্ধতি ব্যবহার করে তৈরি করা হয়।মাস্টার মডেল পছন্দসই আকৃতি, ফর্ম, এবং চূড়ান্ত অংশ বা পণ্যের বিবরণ উপস্থাপন করে।

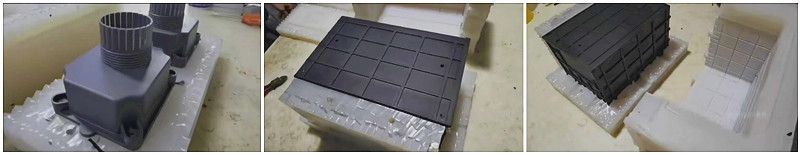

②ছাঁচ প্রস্তুতি: মাস্টার মডেল থেকে একটি সিলিকন ছাঁচ তৈরি করা হয়।মাস্টার মডেল একটি পাত্রে স্থাপন করা হয়, এবং তরল সিলিকন এটি উপর ঢেলে দেওয়া হয়, সম্পূর্ণরূপে মডেল আচ্ছাদন।সিলিকন তারপর নিরাময় করার অনুমতি দেওয়া হয়, একটি নমনীয় এবং টেকসই ছাঁচ গঠন করে।

③মোল্ড অ্যাসেম্বলি: একবার সিলিকন ছাঁচ ঠিক হয়ে গেলে, এটিকে অর্ধেক করে কেটে ছাঁচের গহ্বর তৈরি করে।ঢালাইয়ের সময় সঠিক প্রান্তিককরণ নিশ্চিত করার জন্য অর্ধেকগুলিকে সারিবদ্ধকরণ বৈশিষ্ট্যগুলি ব্যবহার করে পুনরায় একত্রিত করা হয়।

④ উপাদান ঢালাই: পছন্দসই ঢালাই উপাদান, সাধারণত পলিউরেথেন রজন, প্রস্তুত করা হয়।ছাঁচটি একটি নির্দিষ্ট তাপমাত্রায় প্রিহিট করা হয় এবং ভ্যাকুয়াম চেম্বারে রাখা হয়।ভ্যাকুয়াম চেম্বারটি সিল করা হয় এবং ছাঁচ থেকে আটকে থাকা বায়ু বা গ্যাসগুলি অপসারণের জন্য একটি ভ্যাকুয়াম প্রয়োগ করা হয়।

⑤ ঢালা এবং নিরাময়: প্রস্তুত ঢালাই উপাদান একটি ছোট খোলার বা স্প্রু দিয়ে ছাঁচের গহ্বরে ঢেলে দেওয়া হয়।ভ্যাকুয়াম চাপ উপাদানটিকে ছাঁচে আঁকতে সাহায্য করে, সঠিক ভরাট নিশ্চিত করে এবং বায়ু বুদবুদগুলিকে কম করে।ছাঁচ তারপর উপাদান নিরাময় এবং দৃঢ় করার জন্য অব্যহত রাখা হয়.

⑥ছাঁচ অপসারণ এবং সমাপ্তি: ঢালাই উপাদান সম্পূর্ণরূপে নিরাময় হওয়ার পরে, ছাঁচটি খোলা হয় এবং প্রতিরূপ অংশটি সরানো হয়।কোন অতিরিক্ত উপাদান বা ঝলকানি ছাঁটা এবং সরানো হয়.অংশটি পছন্দসই নান্দনিকতা এবং কার্যকারিতা অর্জনের জন্য অতিরিক্ত পোস্ট-প্রসেসিং পদক্ষেপের মধ্য দিয়ে যেতে পারে, যেমন স্যান্ডিং, পেইন্টিং বা পৃষ্ঠের সমাপ্তি।

ভ্যাকুয়াম কাস্টিংকে কী জনপ্রিয় করে তোলে তা দেখুন

খরচ-কার্যকারিতা: এটি ব্যয়বহুল টুলিংয়ের প্রয়োজনীয়তা দূর করে, যেমন ইনজেকশন ছাঁচ, যা অগ্রিম খরচ উল্লেখযোগ্যভাবে কমাতে পারে।

গতি এবং সীসা সময়: উৎপাদন চক্র ছোট কারণ জটিল টুলিং বা ব্যাপক সেটআপের প্রয়োজন নেই।

গতি এবং সীসা সময়: ভ্যাকুয়াম কাস্টিং ঐতিহ্যগত উত্পাদন প্রক্রিয়ার তুলনায় তুলনামূলকভাবে দ্রুত পরিবর্তনের সময় প্রদান করে।

সারফেস ফিনিশ এবং নান্দনিকতা: ভ্যাকুয়াম ঢালাই উচ্চ মানের পৃষ্ঠের সমাপ্তি প্রদান করতে পারে, পছন্দসই শেষ পণ্যের চেহারা এবং টেক্সচার প্রতিলিপি করে।এটি মসৃণ পৃষ্ঠের সাথে অংশ তৈরি করে, ব্যাপক পোস্ট-প্রসেসিং বা সমাপ্তির প্রয়োজনীয়তা হ্রাস করে।

প্রকৃত পরিস্থিতি অনুযায়ী ভ্যাকুয়াম কাস্টিং প্রক্রিয়াটি কীভাবে চয়ন করবেন?

আপনার নির্দিষ্ট পরিস্থিতির জন্য সঠিক ভ্যাকুয়াম ঢালাই প্রক্রিয়া নির্বাচন করা বিভিন্ন কারণ বিবেচনা করে।আপনার সিদ্ধান্তকে গাইড করতে সাহায্য করার জন্য এখানে কিছু মূল বিবেচনা রয়েছে:

উপাদানের প্রয়োজনীয়তা: আপনার প্রোটোটাইপ বা পণ্যের জন্য প্রয়োজনীয় উপাদান বৈশিষ্ট্য সনাক্ত করে শুরু করুন।কঠোরতা, নমনীয়তা, স্বচ্ছতা এবং তাপ প্রতিরোধের মতো বিষয়গুলি বিবেচনা করুন।ভ্যাকুয়াম ঢালাই পলিউরেথেন (অনমনীয় এবং নমনীয়), সিলিকন রাবার এবং পরিষ্কার রেজিন সহ বিস্তৃত ঢালাই উপকরণ সমর্থন করে।একটি ভ্যাকুয়াম কাস্টিং প্রক্রিয়া নির্বাচন করুন যা পছন্দসই উপাদান বিকল্পগুলিকে মিটমাট করতে পারে।

পরিমাণ এবং উৎপাদন ভলিউম: আপনি উত্পাদন করতে হবে অংশের পরিমাণ নির্ধারণ করুন.ভ্যাকুয়াম ঢালাই কম থেকে মাঝারি উত্পাদন ভলিউম জন্য ভাল উপযুক্ত.আপনার যদি প্রোটোটাইপের একটি ছোট ব্যাচ বা একটি সীমিত উত্পাদন চালানোর প্রয়োজন হয়, তাহলে ইনজেকশন ছাঁচনির্মাণের মতো অন্যান্য উত্পাদন পদ্ধতির তুলনায় ভ্যাকুয়াম কাস্টিং একটি সাশ্রয়ী সমাধান হতে পারে।

বিস্তারিত প্রতিলিপি এবং পৃষ্ঠ সমাপ্তি: আপনার অংশগুলির জন্য প্রয়োজনীয় বিশদ প্রতিলিপি এবং পৃষ্ঠের ফিনিস স্তরের মূল্যায়ন করুন।ভ্যাকুয়াম কাস্টিং জটিল বিবরণ, টেক্সচার এবং আন্ডারকাটগুলি সঠিকভাবে পুনরুত্পাদন করার ক্ষমতার জন্য পরিচিত।যদি আপনার ডিজাইনে সূক্ষ্ম বৈশিষ্ট্য বা জটিল জ্যামিতি অন্তর্ভুক্ত থাকে, তাহলে ভ্যাকুয়াম কাস্টিং উচ্চ-বিশ্বস্ত প্রতিলিপিগুলি সরবরাহ করতে পারে।বিভিন্ন ভ্যাকুয়াম কাস্টিং প্রক্রিয়াগুলির সাথে উপলব্ধ পৃষ্ঠ ফিনিস বিকল্পগুলি বিবেচনা করুন যাতে সেগুলি আপনার প্রয়োজনীয়তা পূরণ করে।

সময় সীমাবদ্ধতার: আপনার প্রকল্পের টাইমলাইন এবং পরিবর্তনের প্রয়োজনীয়তা মূল্যায়ন করুন।ভ্যাকুয়াম কাস্টিং সাধারণত প্রথাগত উত্পাদন প্রক্রিয়ার তুলনায় দ্রুত সীসা সময় অফার করে।ছাঁচ তৈরি, ঢালাই এবং পোস্ট-প্রসেসিংয়ের জন্য প্রয়োজনীয় সময় বিবেচনা করুন।কিছু পরিষেবা প্রদানকারী দ্রুত পরিষেবা বা একাধিক কাস্টিং মেশিন অফার করতে পারে, যা লিড টাইম কমাতে পারে।যদি সময়টি গুরুত্বপূর্ণ হয়, তাহলে একটি ভ্যাকুয়াম কাস্টিং প্রক্রিয়া বেছে নিন যা আপনার পছন্দসই টাইমলাইন পূরণ করতে পারে।

খরচ বিবেচনা: আপনার বাজেট এবং খরচের সীমাবদ্ধতা বিশ্লেষণ করুন।ভ্যাকুয়াম ঢালাই কম-ভলিউম উত্পাদন এবং প্রোটোটাইপিংয়ের জন্য একটি সাশ্রয়ী-কার্যকর সমাধান হতে পারে।বিভিন্ন ভ্যাকুয়াম কাস্টিং পরিষেবা প্রদানকারী জুড়ে ছাঁচ তৈরি, উপাদান খরচ, এবং পোস্ট-প্রসেসিংয়ের সাথে যুক্ত খরচের তুলনা করুন।প্রতিটি বিকল্প দ্বারা বিতরণ করা সামগ্রিক মান এবং গুণমান বিবেচনা করতে ভুলবেন না।

অতিরিক্ত আবশ্যক: আপনার প্রকল্পের জন্য নির্দিষ্ট কোনো অতিরিক্ত প্রয়োজনীয়তা বিবেচনা করুন।উদাহরণস্বরূপ, যদি আপনার ওভারমোল্ডিং বা ছাঁচনির্মাণ ক্ষমতা সন্নিবেশ করার প্রয়োজন হয় তবে নিশ্চিত করুন যে নির্বাচিত ভ্যাকুয়াম কাস্টিং প্রক্রিয়াটি এই ধরনের বৈশিষ্ট্যগুলিকে সমর্থন করে৷আপনার অংশগুলি মেনে চলার প্রয়োজন হতে পারে এমন কোনও নির্দিষ্ট শংসাপত্র বা মান বিবেচনা করুন, যেমন ISO বা FDA প্রয়োজনীয়তা৷

এই বিষয়গুলি বিবেচনা করে, আপনি ভ্যাকুয়াম ঢালাই প্রক্রিয়া সম্পর্কে একটি জ্ঞাত সিদ্ধান্ত নিতে পারেন যা আপনার নির্দিষ্ট পরিস্থিতির জন্য সবচেয়ে উপযুক্ত।উপরন্তু, আপনি আরও অন্তর্দৃষ্টি এবং নির্দেশিকা পেতে ভ্যাকুয়াম কাস্টিং পরিষেবার জন্য আমাদের কোম্পানির সাথে পরামর্শ করতে পারেন।

পোস্টের সময়: ডিসেম্বর-০৪-২০২৩